توصیف ویژگیهای کیفی و تحلیل عوامل مؤثر در گرانولاسیون میکسر برشی بالا

توصیف ویژگیهای کیفی و تحلیل عوامل مؤثر در گرانولاسیون میکسر برشی بالا

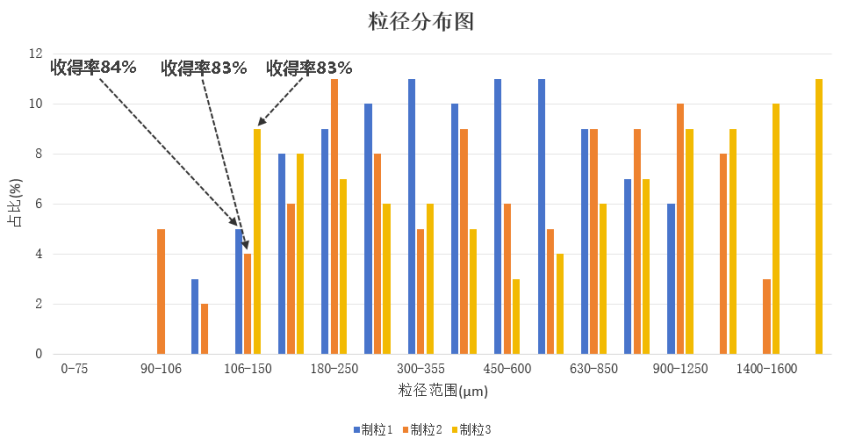

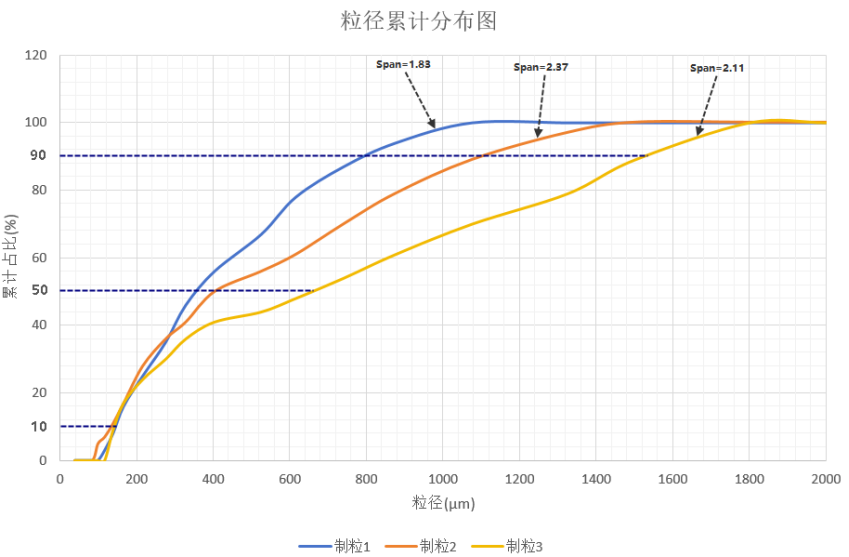

فناوری گرانولاسیون با میکسر برشی بالا به طور گسترده در زمینه فرآوردههای دارویی جامد مورد استفاده قرار میگیرد. این فناوری معمولاً مواد اولیه و مواد جانبی را به طور یکنواخت مخلوط میکند تا ذراتی با اندازه ۱۸۰ تا ۲۰۰۰ میکرومتر تشکیل دهند که در فرآیندهای پاییندستی مانند پرس قرص، پر کردن کپسول و کیسهبندی ذرات استفاده میشوند. اجرای فرآیند گرانولاسیون مرطوب برای تهیه ذرات با کیفیت بالا و واجد شرایط در پاییندستی بسیار مهم است. خواص ذرات بر ویژگیهای کلیدی کیفیت محصولات مانند سرعت انحلال، تفاوت در وزن قرص (تفاوت در حجم بارگیری) و غیره تأثیر میگذارد. معمولاً میتوانیم ذرات را بر اساس شاخصهای فیزیکی مانند توزیع اندازه ذرات، تخلخل، میزان رطوبت و جریانپذیری ارزیابی کنیم. بازده اندازه ذرات هدف به درصد ذراتی اشاره دارد که با محدوده اندازه ذرات مورد انتظار در محصول نهایی به جرم کل ذرات مطابقت دارند که میتوان آن را با روشهای غربالگری، لیزر و تصویر اندازهگیری کرد. طبق استاندارد صنعتی جی بی/T 20015، استاندارد ارزیابی عملکرد برای گرانولاتورهای مخلوط مرطوب این است که میزان ذرات نشاسته ذرت، دکسترین و پودر شکر با نسبت 3:2:1 پس از خشک شدن نباید کمتر از 75٪ در محدوده 180-2000 میکرومتر باشد. شرکتها اندازه ذرات گرانول مرطوب را بر اساس الزامات فرآیند پاییندستی تأیید میکنند و محدوده اندازه ذرات و نرخ ذرات تابع الزامات خاص محصول هستند. توزیع اندازه ذرات، نسبت ذرات با اندازههای مختلف را در یک سیستم ذرات توصیف میکند، در حالی که درجه پراکندگی با عرض توزیع اندازه ذرات تعیین میشود. توزیع اندازه ذرات از طریق روشهای آماری بر اساس نتایج تشخیص اندازه ذرات به دست میآید. حتی اگر بازده اندازه ذرات هدف یکسان باشد، ممکن است هنوز تفاوتهای قابل توجهی در پراکندگی اندازه ذرات وجود داشته باشد. برای اکثر داروها، پراکندگی اندازه ذرات کوچکتر را در محدوده بازده مورد انتظار اندازه ذرات هدف ترجیح میدهیم تا از ثبات در اثر انحلال دارویی اطمینان حاصل شود. عرض توزیع اندازه ذرات دهانه معمولاً برای اندازهگیری درجه پراکندگی توزیع اندازه ذرات استفاده میشود. روش محاسبه به شرح زیر است: (1) در معادله: D90- قطر ذرات مربوط به تعداد تجمعی اندازه ذرات از کوچک به بزرگ که به 90٪ از کل میرسد، میکرومتر؛ D10- قطر ذرات مربوط به تعداد تجمعی اندازه ذرات از کوچک به بزرگ که به 10٪ از کل میرسد، میکرومتر؛ D50- قطر ذرات مربوط به تعداد تجمعی اندازه ذرات از کوچک به بزرگ که به 50٪ از کل میرسد، میکرومتر. هرچه دهانه بزرگتر باشد، تفاوت در اندازه ذرات بیشتر و یکنواختی ضعیفتر است. برعکس، یکنواختتر است. شکل 1 تفاوت در پهنای توزیع اندازه ذرات ذرات تهیه شده با استفاده از مواد اولیه یکسان و پارامترهای فرآیند متفاوت را نشان میدهد.مشاهده میشود که اگرچه بازده اندازه ذرات هدف ۱۸۰-۲۰۰۰ میکرومتر مشابه است، اما تفاوت در عرض توزیع اندازه ذرات قابل توجه است (منحنی آبی مقدار دهانه کوچکتری دارد، منحنی زرد مقدار دهانه متوسطی دارد و منحنی نارنجی مقدار دهانه بزرگتری دارد). بنابراین، انتخاب مقدار دهانه مناسب بر اساس الزامات فرآیند، تمرکز مهمی در ارزیابی اثربخشی گرانولاسیون مرطوب است.

- گرانول مخلوط کردن سریع

- گرانول مخلوط برشی بالا SHLG

- گرانول مخلوط کننده نوع مرطوب SHL

- گرانول مخلوط کن آزمایشگاه SHLS نوع مرطوب

- گرانول کننده سریع مخلوط کن تاپ درایو خیس تایپ کنید

- ماشین خشک کن

- خشک کن FG مایع

- گرانول بستر FL

- خشک کن تخت خواب مایعات چند منظوره-گرانولاتور-روکش

- خشک کن مایع چند منظوره DPLS-گرانول-پوشش

- مخلوط کن / مخلوط کن

- میکسر بلند کردن خودکار ZTH

- میکسر بلندکننده تک ستون HLT

- میکسر مقیاس HLS Lab

- میکسر مخروط مربع HF

- مخلوط کن سطل عمودی

- میکسر روبان افقی

- دستگاه پوششی با راندمان بالا

- دستگاه پوششی با کارایی بالا با CIP

- دستگاه پوششی با کارایی بالا BGB-C

- دستگاه پوششی BGF New با قابلمه های قابل تعویض

- دستگاه پوشش آزمایشگاه BGB-F

- دستگاه پوششی BGB-M

- IBC بن

- سطل انتقال خودکار مخلوط HZT

- سطل مخلوط کن بالابر تک ستونی اچزدتیدی

- سطل زباله آی بی سی مخروطی مربعی زد تی

- درام آی بی سی از جنس استیل ضد زنگ آن

- سبد خرید متقاطع