دستگاه پرس قرص روتاری با سرعت بالا زد تی پی-200 با سیستم روغن کاری کاملاً اتوماتیک با روغن رقیق

- Wonsen

- چین

- ۱۲۰ روز

- قوی

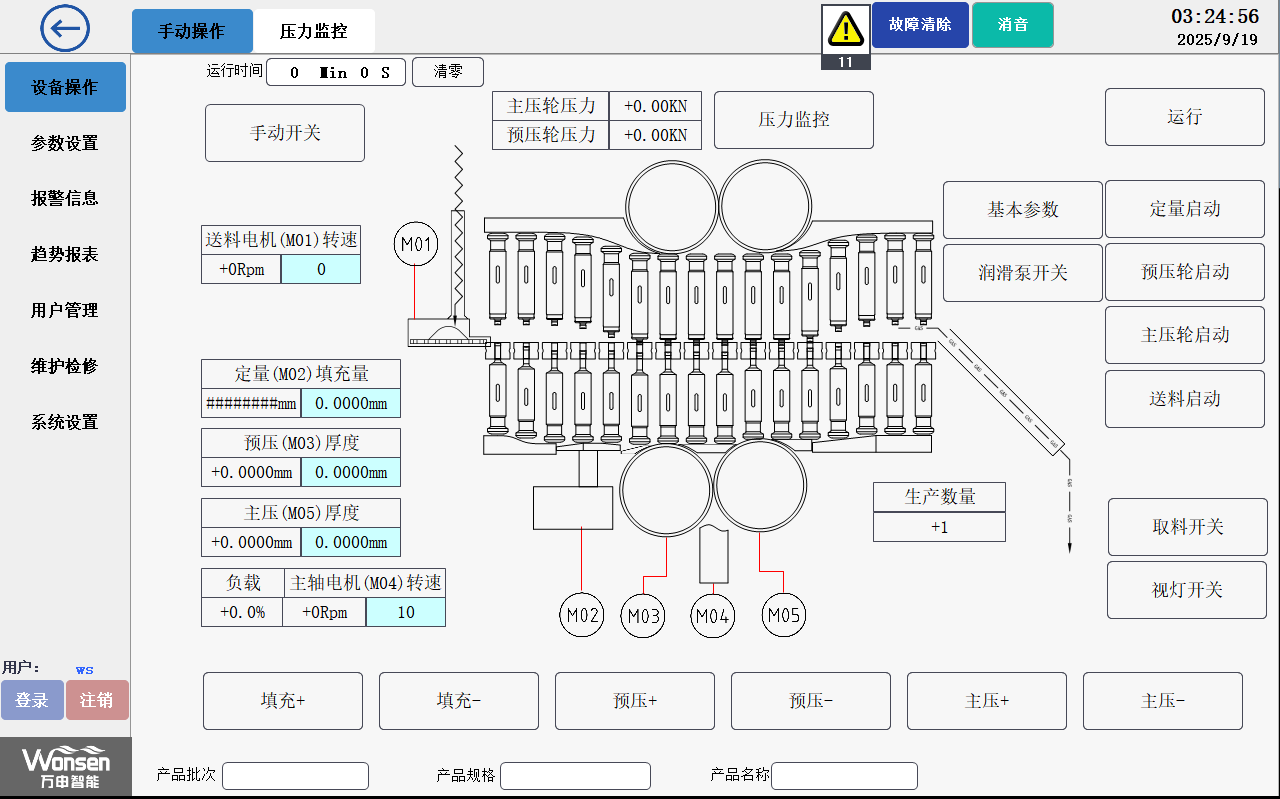

● نمایش و کنترل مقدار پانچ/فشار/ضخامت/عمق پر شدن/سرعت موتور در اچامآی

● تنظیم خودکار وزن قرص

● رد شدن قرصهای معیوب در بستهها

● سیستم روغن کاری رقیق تمام اتوماتیک

● سیستم حفاظت در برابر بار اضافی

● سیستم سروو درایو اندازهگیری

● ثبت خودکار دادههای فرآیند در حین تولید

دستگاه پرس قرص دوار با سرعت بالا زد تی پی-200 با قابلیت نازک شدن کاملاً اتوماتیک سیستم روانکاری روغن

مقدمه

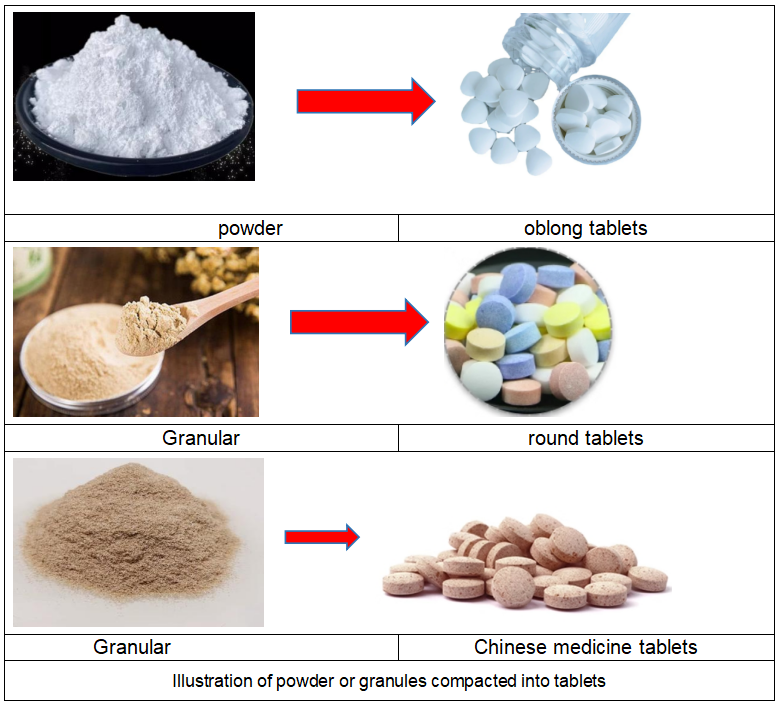

دستگاه پرس قرص چرخشی پرسرعت زد تی پی-200 گرانول یا پودر را به قرص تبدیل میکند. این دستگاه میتواند برای تولید قرصهای تک لایه، دو لایه، حلقهای شکل، گرد و نامنظم استفاده شود.

دستگاه پرس قرص چرخشی با سرعت بالا زد تی پی-200 دارای دقت بالا، سرعت بالا و اتوماسیون بالا است و آن را به تجهیزات ایدهآل برای تولید قرص در مقیاس بزرگ تبدیل میکند.

مطابق با استانداردهای جی ام پی:

Ø اختلاف وزن قرص: ±۳٪ (برای قرصهای کوچکتر از ۰.۳ گرم)؛ ±۴٪ (برای قرصهای کوچکتر یا مساوی ۰.۳ گرم)؛ اختلاف میانگین: ≤ ±۲٪ (دقت وزن قرص در دستگاه پرس قرص به عوامل مختلفی مانند فشار مواد، مشخصات قرص و دقت قالبها نیز بستگی دارد.)

Ø نرخ بازده بیش از ۹۹٪ است (نرخ بازده به عواملی مانند وضعیت پودر و قالبها نیز بستگی دارد.)

Ø قطعات فلزی که مستقیماً با مواد در تماس هستند از جنس 316L ساخته شدهاند که صاف و مسطح است.

Ø قطعات فلزی که مستقیماً با مواد در تماس نیستند از جنس SUS304 ساخته شدهاند.

Ø تنظیم خودکار وزن تبلت

Ø رد خودکار قرصهای معیوب بر اساس الگوریتم موقعیتیابی.

Ø نظارت آنلاین و بلادرنگ بر نیروهای پیش فشار و فشار اصلی.

Ø حداکثر نیروهای پیش فشار و فشار اصلی هر دو ۱۰۰ کیلونیوتن هستند.

Ø چرخهای پیشفشار اصلی با قطر بزرگ که قابل تعویض هستند و به خروج هوا و افزایش زمان فشار کمک میکنند.

Ø یک ساختار جدید تشخیص فشار برای حل مشکل رانش فشار توسعه داده شده است که تشخیص فشار را دقیقتر میکند.

Ø طراحی ماژولار پیشرفته برای سهولت در عملیات و نگهداری.

Ø تکیهگاه محکم برای چرخهای پرس برای اطمینان از بهترین اثر شکلدهی قرص و ثبات ضخامت.

Ø سروو موتور (اختیاری)، چرخدنده حلزونی و پیچ با دقت بالا برای تنظیم موقعیت چرخهای پرس با دقت بالا.

Ø سیستم سروو موتور، چرخ دنده حلزونی و پیچ تنظیم دقیق برای تنظیم عمق پر کردن. یک فنر فشاری نیز در ماژول دوزینگ تعبیه شده است تا از ایجاد فاصله بین قرصها جلوگیری کرده و دقت وزن قرص را تضمین کند.

Ø سیستمهای ویژه ضد روغن، ضد گرد و غبار و کاهنده صدا.

Ø فرآیند پانچ و قالب با استانداردهای بینالمللی هماهنگ شده است و عمر مفید بسیار طولانی را ارائه میدهد.

Ø سیستم پرکن دولایه سه پره ای برای متعادل کردن چگالی پودر و تضمین پر شدن یکنواخت.

Ø طراحی پوشش دو لایه برای کاهش خطر آلودگی متقابل.

Ø محفظه پرس قرص را میتوان به طور کامل و 360 درجه و بدون زاویه دید باز کرد که تمیز کردن و نگهداری آن را آسان میکند.

Ø فضای کافی برای ریلهای راهنما و جداسازی و مونتاژ پانچ و قالب، که تعمیر و نگهداری را تسهیل میکند.

Ø ساختار قاب چهار ستونی، پایدار و بادوام.

Ø سیستم روغن کاری رقیق تمام اتوماتیک.

Ø طراحی پنجره دید ایزولاسیون با کیفیت بالا.

Ø فناوری جدید درایو با گشتاور بالا در سرعت پایین برای عملکرد مداوم و پایدار.

Ø مجموعه کاملی از سیستمهای کنترل پیشرفته زیمنس.

Ø صفحه نمایش لمسی ۱۲ اینچی زیمنس، بدون نیاز به چرخ دستی، تولید بسیار خودکار.

Ø کامپیوتر پنل صنعتی ۱۵ اینچی (اختیاری).

Ø طراحی رابط کاربری کاملاً جدید، با رابط کاربری کاربرپسندتر و عملکرد راحتتر.

Ø تمام اطلاعات تولید را میتوان نمایش داد، ذخیره کرد، بازیابی کرد و اصلاح نمود.

Ø محافظت از رمز عبور کاربر.

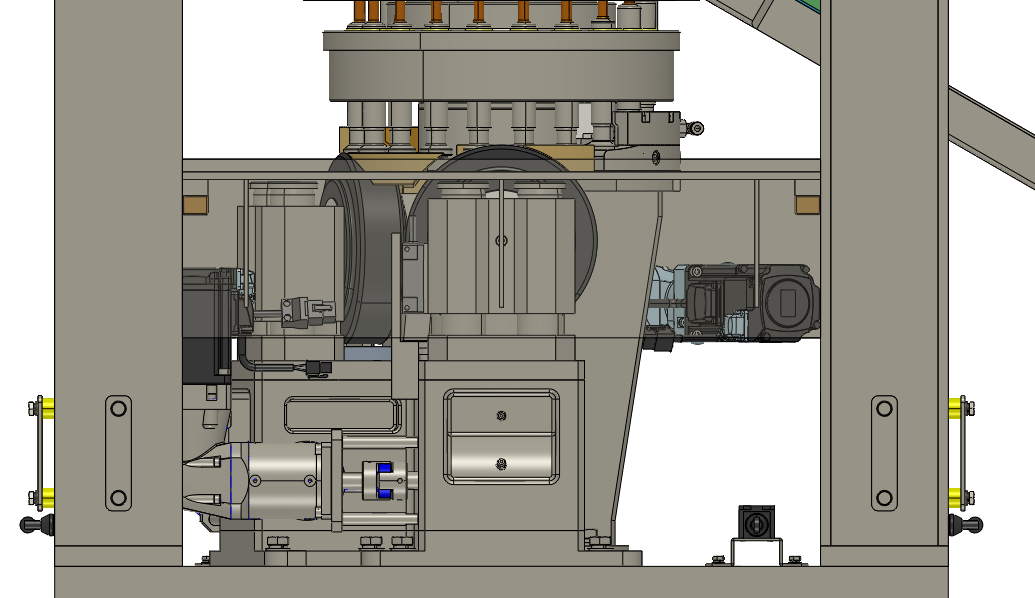

فرآیند فشار قرص

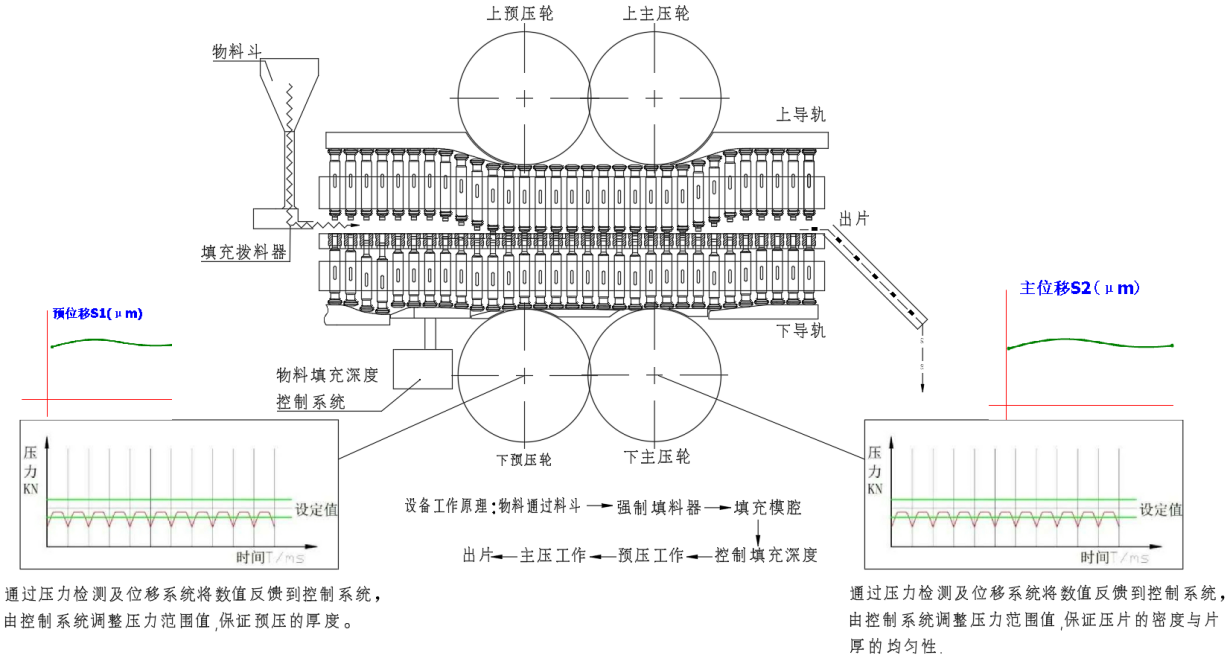

در زیر نمودار باز شدهای از پانچ و قالب و مسیر آمده است. فرآیند فشار قرص طبق نمودار از چپ به راست معرفی شده است.

صفحه نمایش با پیکربندی بالا

نمودار گردش کار دستگاه پرس قرص

Ø پر کردن: ریل پر کردن، که توسط موتور پر کردن به حرکت در میآید، میله پانچ پایینی را به سمت پایین میکشد تا حداکثر مقدار پر شدن مواد در سوراخ قالب حاصل شود.

Ø اندازهگیری: ریل اندازهگیری (ساخته شده از برنز قلع) میله پانچ پایینی را به سمت بالا هل میدهد و به مقدار ثابتی از ماده اجازه میدهد تا سوراخ قالب را پر کند.

Ø پیش فشار: چرخهای پیش فشار بالایی و پایینی، پودر را پیش فشار میدهند، که عمدتاً به منظور تخلیه هوا و پیش شکلدهی است.

Ø فشار اصلی: چرخ فشار اصلی در نهایت پودر را فشرده کرده و به شکل مورد نظر در میآورد. چرخ فشار اصلی با قطر ۱۵۰ میلیمتر با همان قطر و ساختار چرخ پیشفشار طراحی شده است که میتوان موقتاً از آنها به جای یکدیگر استفاده کرد و در نتیجه زمان شکلدهی طولانیتری حاصل میشود.

Ø بیرون انداختن: پس از تشکیل قرص، پانچ پایینی در امتداد ریل بیرون انداختن به سمت بالا حرکت میکند و قرص را به بیرون هل میدهد. سپس قرص توسط تراشنده بدنه اصلی به داخل کانال مورد نظر هدایت میشود.

توجه: اگر قرص معیوب باشد، با هوای فشرده به داخل کانال زباله دمیده میشود (گزینه رد کردن تک قرص است).

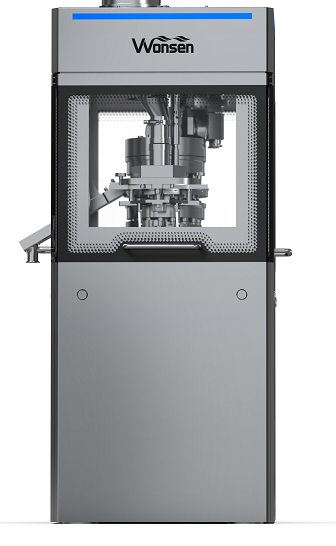

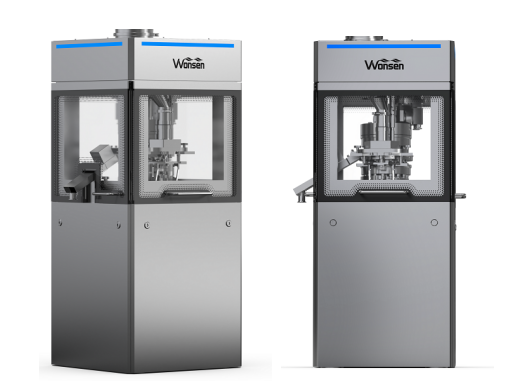

ظاهر

محفظه کار دستگاه قرصساز محصور است و عدم آلودگی، جداسازی آسان و تمیز کردن آسان را تضمین میکند؛ سطح بیرونی صاف، یکدست، عاری از خراش و زنگزدگی است؛ رنگ پوشش ثابت است و هیچ حباب یا پوستهریزی ندارد؛ کل دستگاه از ورق فولادی روغنکاری شده با جلای خوب و سطح صاف ساخته شده است؛ تمام قطعات غیر از فولاد ضد زنگ با آبکاری الکتریکی صیقلی پوشش داده شدهاند؛ قطعات ظاهری به طور ظریف پردازش شدهاند.

سیستم کنترل زیمنس

Ø سیستم کنترل اصلی از برند زیمنس، سیستم سروو درایو از برند دلتا و مبدل فرکانس از برند اشنایدر استفاده میکند.

Ø سیستم کنترل پی ال سی زیمنس S7-1200 به کار گرفته شده است که سرعت بالاتری را ارائه میدهد و با 21 سی اف آر قسمت دوم مطابقت دارد. طراحی ارگونومیک آن توسط پرسنل مهندسی میدانی به راحتی پذیرفته میشود.

Ø از نظر سختافزاری، پی ال سی S7-1200 سرعت پردازش سریعتر، قابلیتهای شبکه قویتر، ویژگیهای تشخیصی و امنیتی پیشرفتهتری دارد. این پی ال سی نه تنها در هزینهها صرفهجویی میکند و راندمان تولید را بهبود میبخشد، بلکه ایمن، قابل اعتماد و نگهداری آن آسان است و آن را به کنترلر ترجیحی برای مشتریان کارخانه و پرسنل تعمیر و نگهداری در محل تبدیل میکند.

پارامترهای تجهیزات

مدل پارامتر | زد تی پی-200 | ||||

پانچنامبر | 8 | 16 | 20 | 23 | 25 |

ابزارآلاتنوع | دی | ب | بی بی | بیبیاس | |

مکس.پتولیدجظرفیت (عکس/ساعت) | 24000 | 48000 | 96000 | 110400 | 120000 |

مکس. مترعینفشار(کیلونیوتن) | 100 | ||||

مکس. صدوباره-فشار(کیلونیوتن) | 100 | ||||

مکس. فبیمار شدندعمق (میلیمتر) | 18 | ||||

تبلتتیهیکنسیرزاویه (میلیمتر) | ۰.۵~8 | ||||

مکس. فشار داده شدایبلتدیامتر (میلیمتر) | 25 | 16 | 13 | 11 | |

مکس. لطولمننامنظمبه شکل لی تیعرض (میلیمتر) | <25 | <19 | ۱۶≤ | ≤11 | |

بدون بارناوز (دسیبل) | ≤82 | ||||

اصلیمترنویسندهصتوان (کیلووات) | 4 | ||||

تجهیزات دابعاد (میلیمتر) | 750×750×1750 | ||||

بسته بندیدابعاد (میلیمتر) | 800×800×1800 | ||||

تجهیزاتدرهشت (کیلوگرم) | 1200 | ||||